苏克鲁·森维利,拉贾帕克萨Wrl Gajasinghe,Onur Tigli

电气与计算机工程系,迈阿密大学科勒尔盖布尔斯FL美国和

迈阿密大学生物医学纳米技术研究所(Bionium)迈阿密FL美国

为什么这个有用?

聚二甲基硅氧烷(PDMS)是一种广泛应用于通过成型工艺制造微通道的材料。在一些研究中,PDMS微通道在活性基板上的准确位置或尺寸并不重要,尤其是当微流体不需要主动操作或传感时。然而,有许多研究可以从微通道精确对准基板上的结构以获得最佳的系统性能。在这种情况下,仅使用镊子的粗对准可能不是一个选项,因为覆盖精度限制在毫米级左右。等离子体激活的PDMS就是一个很好的例子,在这种情况下,不可逆的结合需要在很短的时间内进行一次尝试。此外,有些情况下,PDMS板的外部尺寸变得重要,仅使用剃刀切割PDMS不够精确。需要明确轮廓的可能原因包括住房要求和电气通道的必要性。

本研究探讨了

- 在手柄基板上使用塑料模板制作具有明确形状的微通道,以及

- 以高精度将这些微通道对准并连接到活性基板上。

微通道的外形尺寸误差约为100微米,但最终受到3D打印机精度的限制。另一方面,在我们的实验中,叠加误差被测量为小于10微米。

我们演示了将微通道连接到铌酸锂基表面声波器件上的方法。微通道和侧壁需要位于两个面向彼此的设备之间区域的中心,而电气垫应可接近且不被PDMS覆盖。

我需要什么?

|

|

我该怎么办?

三维打印模板微通道制作

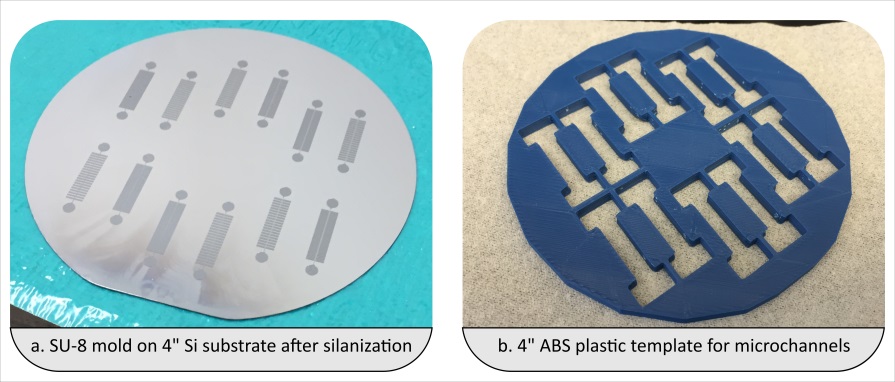

1。假设SU-8图案已经在硅片上形成,如图所示。1(a)。利用计算机辅助设计程序设计了一个模板掩模,并用带ABS塑料的三维打印机制作了模板掩模,以确定微通道的轮廓。对于耐用的微通道,建议模板厚度至少为3 mm,对于便于穿孔,建议模板厚度小于6 mm。图1(b)显示了由abs制成的模板结构。

2。在化学通风柜下,一滴三氯硅烷放在显微镜载玻片上,然后放在一个小的真空室里。带有SU-8微通道图案的硅片放在显微镜载玻片旁边。密封室被关闭并泵送下去。在相对真空下泵5分钟至-0.8 atm后,将该室放置2小时以便在硅表面上沉积硅烷。如图所示,在规定的时间后目视检查硅烷的形成。1(a)。

图1(a)具有微通道SU-8特性的硅烷化模具。(b)用于微通道轮廓的3D打印模板。

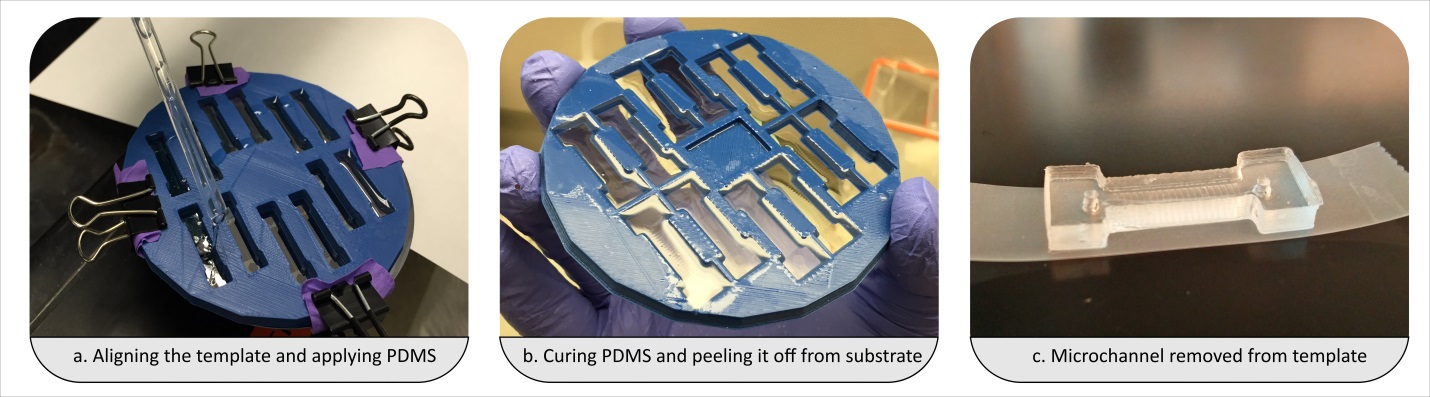

三。3D打印模板仔细对准基板,并使用回形针固定到位。将以10:1的比例混合的PDMS(Sylgard)倒入过滤器的孔中。过滤器和基板之间的PDMS泄漏量应保持在最小值。

4。使用剃刀或其他扁平锋利的物体从顶部清除多余的PDMS。这使得使用显微镜进行最终校准步骤更加容易。将塑料模板放置在基板上并填充PDMS的组件如图所示。2(a)。活页夹用来把它们紧紧地夹在一起。

5。PDMS留到晚上进行治疗。

6。首先用剃须刀从侧面切开界面,然后用镊子从基板周围的四个不同位置楔入,将模板与基板分离。移除的模板如图所示。2(b)。

7。一旦模板被移除,微通道的背面立即用透明胶带完全覆盖,以避免粘合表面出现任何灰尘颗粒。

8。通过在顶部施加均匀的压力,从过滤器中弹出各个微通道。

9。入口和出口孔是用带适当计量器的活检冲头形成的。如图所示的是这样获得的单个通道的示例。2(c)。

图2(a)在与基板对准后,使用粘合剂夹将模板固定到位。(b)与基板分离后的模板。(c)弹出一个微通道,并对其进行穿孔,以便于进出口。

用三维打印对准仪在探测站上进行微通道对准

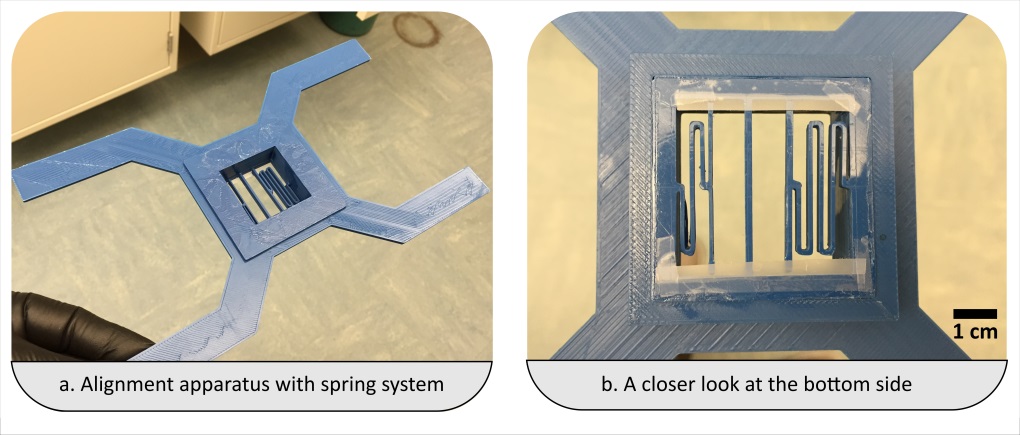

1。微通道放置在如图所示的对准装置中。图3所示的适当弹簧和固定梁之间的3(a)3(b)。弹簧的选择取决于弹簧常数和微通道的尺寸。微通道应该平放在弹簧和横梁之间。可以从侧面查看。

图3(a)作为原型的校准装置。(b)仪器的底部,显示中间的固定梁和两侧的两个弹簧,用于夹紧微通道进行对准。

2。在正确放置微通道之后,为了不干扰PDMS部件,可以通过剪切来缓慢地去除透明胶带。

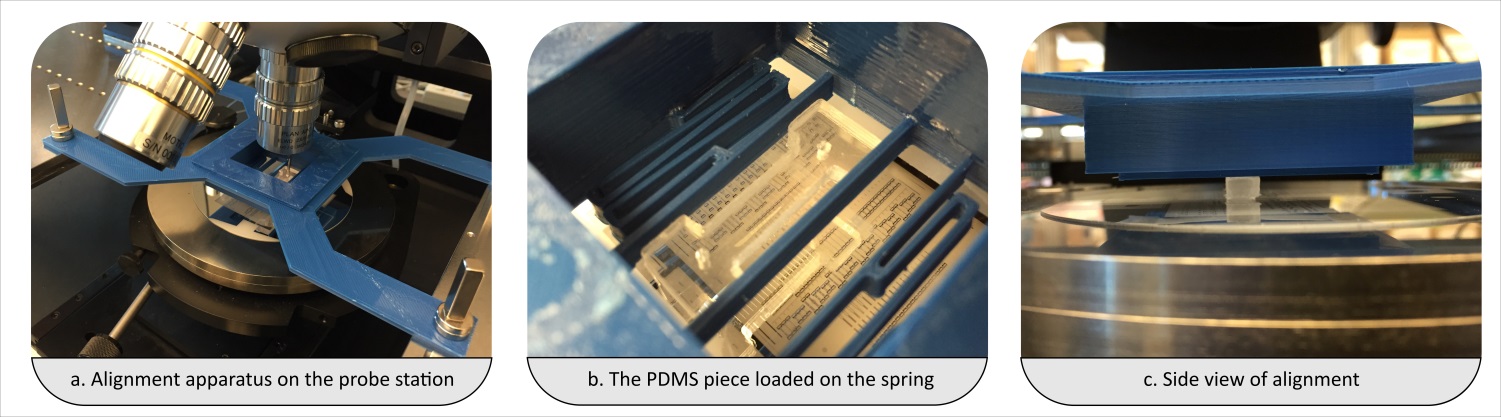

三。对准装置缓慢地放置在探测站的台板上。钕磁铁放置在它的四个支腿上,以平衡和固定定位块,如图所示。4(a)。图中显示了一个PDMS部件,该部件通过较低的弹簧常数和固定梁抵住弹簧加载。4(b)。

图4(a)校准装置用钕磁铁固定在探测站平台上。(b)仔细观察加载到仪器上的PDMS部件。(c)对准侧视图。

4。对准是在使用探针站的显微镜观察覆盖物的同时进行的。覆盖层由与基板在平面上移动的阶段控制。

5。对准后,如图所示,小心缓慢地将微通道降低到基板上,使其接触。4(c)。

6。钝头镊子用于在PDMS工件顶部施加压力,将其固定到位,以获得更均匀的粘合效果。

7。弹簧用另一套镊子释放。在不再次接触样品的情况下,通过提升压板来提升校准装置。如图所示,微通道在这一步骤中被粘合。5(a)。

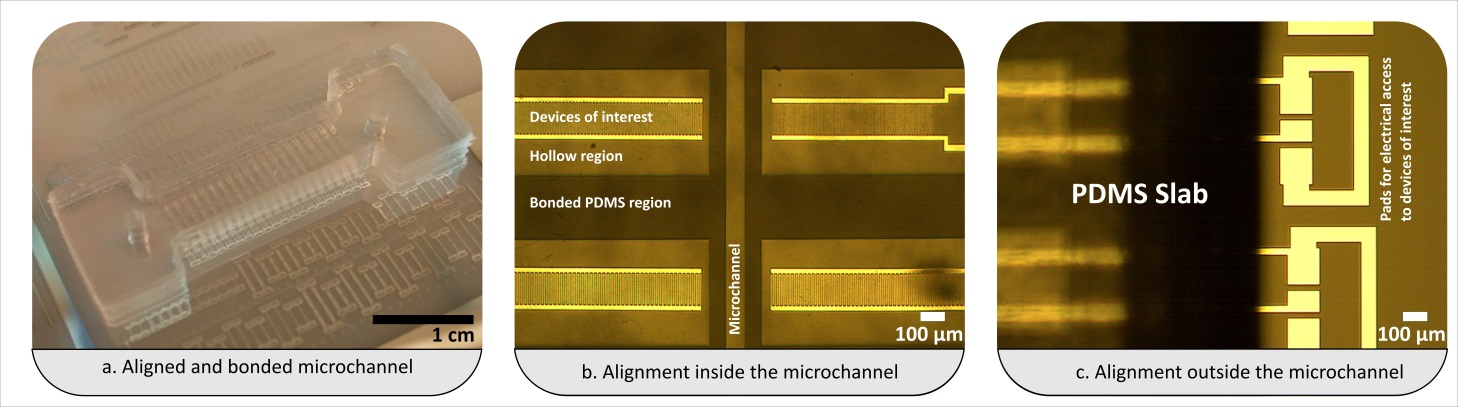

8。如图所示,使用显微镜对微通道的对准和连接进行双重检查。5(B-C)。

图5(a)成功完成对齐和粘合后的照片。(b)评估微通道与含有一套SAW装置的基板的对准情况。PDMS的设计方式是在不包括标记为“感兴趣设备”的设备的交叉指状电极的区域上进行粘合。微通道的对准误差小于10微米。(c)PDMS板轮廓不包括可使用探针进行电气访问的衬垫。

我还应该知道什么?

- 除ABS以外的其他材料也可以方便地形成模板,但由于其较高的温度回弹性(在需要PDMS高温固化的情况下),ABS是首选材料。

- 如果模板和手柄基板之间存在大量泄漏,就难以独立。这就是硅烷化有帮助的地方。也,微通道的轮廓可能需要用剃刀来追踪,以防有大量的残留物。

- 隔夜养护是可选的。然而,较低的温度/较长的固化时间比较高的温度/较短的固化时间更好,因为这会导致PDMS较软。

- PDMS部件平放在校准装置上是最重要的。一个4毫米高的PDMS部件的底部应能从对准装置的底部窥视约2毫米。

- 在将透明胶带放在设备上之前,也可以从PDMS上去除透明胶带,但如果不在洁净室环境中,这会增加收集灰尘的机会。

- 激活PDMS工件和/或基板是可选的。在我们的研究中,我们没有使用氧等离子体,微通道能够承受约-200kpa的微流体操作。

- 在对中装置的底部贴上透明胶带,以防止弹簧因PDMS件增加的质量而弯曲。

确认

国家科学基金(NSF)的资助。新利手机客户端作者对ECCS-1349245表示感谢。

这是一个很好的份额。非常感谢

安布隆特

ANH化身

安非比亚

如此伟大的岗位

美好的分享

在这里阅读他的评论

好复习